|

Procédé VEG

X200

But

: une nouvelle

technologie pour valoriser les eaux grasses des industries

agro-alimentaires

Les graisses issues des

industries alimentaires ont toujours posé des problèmes quant à leur élimination.

En effet, dans les décharges, elles encombrent, chargent les lixiviats en DCO

et sont causes de mauvaises odeurs. Dans les réseaux d’assainissement, elles

risquent de provoquer une obstruction. En compostage ou en traitement

biologique, elles sont sources de dysfonctionnements et les procédés spécifiques

pour les traiter sont coûteux en énergie ou aléatoires.

L’épandage des graisses, étant inintéressant au niveau

agronomique, est d’ailleurs interdit par l’article 4 du décret du 8 décembre

1997 relatif à l’épandage. Ainsi, hormis l’hydrolyse, préalable à une épuration

biologique classique en station, seule reste l’incinération comme mode de

traitement pour ce déchet embarrassant.

Azur Industries, société spécialisée

dans les procédés en environnement, en tenant compte de tous ces points

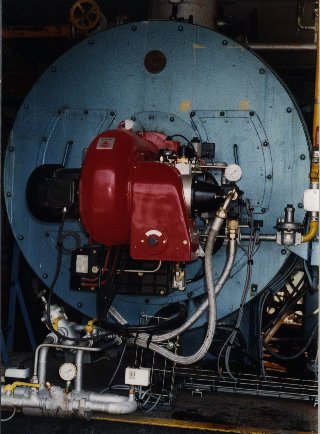

propose une alternative nouvelle : le procédé VEG X200. En automne 1998, une station d'épuration dont la

particularité était d’utiliser le procédé VEG X200, a donc été mise au

point par Azur Industries. Cette unité prototype, employée pour rendre

acceptable sur le réseau d’assainissement l’effluent d’une usine

agro-alimentaire du Sud-Ouest, a donc comme particularité la production d’énergie

à partir des graisses issues des eaux de vaisselle. Grâce à un raffinage

poussé, la graisse était suffisamment pure pour pouvoir être directement

injectée dans une chaudière classique (dans le premier cas, celle-ci étant au

gaz, il avait fallu rajouter un brûleur mixte). L’unité prototype a permis

ainsi d’économiser 2 millions de kW/h correspondant à de l’énergie

fossile mais également de résoudre les problèmes de l’industriel quant à

l’élimination de plus de 400 tonnes par an de déchets gras.

La transformation en biofioul de la graisse se fait par étapes

(décantation- filtration). L’utilisation du produit obtenu est alors réalisée

en continu. Elle permet, dans l’exemple cité, une économie de 50% du gaz

naturel habituellement consommé.

Cette technologie a séduit également

un autre industriel qui lui ne voulait pas enlever la graisse de l’eau mais au

contraire l’eau émulsionnée dans l’huile. Le but était de traiter des

huiles de friture usagées jusqu’à obtenir un produit suffisamment pur afin

de pouvoir le négocier en tant que graisse purifiée à usage industriel. Une usine entière a été réaménagée pour pouvoir produire à

travers une série d’opérations unitaires plus de 10 000 tonnes annuelles de

biofioul proposées aux industriels qui s’engagent dans le développement

durable. En effet cette graisse de seconde main est une énergie renouvelable

puisque issue de l’alimentation : elle sert à fabriquer des produits

d’entretien mais aussi sert de base à la fabrication de bio-carburant en

dehors du territoire national (la plupart des autres pays européens encourage

ce type d’initiative). 3% de la production de l’usine sont utilisés en

interne (biocombustible dans la chaudière à fioul) dans un but d’autarcie énergétique. L’analyse des fumées montre une combustion parfaite sans production de

monoxyde de carbone, imbrûlés ou NOx. Cette technologie a séduit également

un autre industriel qui lui ne voulait pas enlever la graisse de l’eau mais au

contraire l’eau émulsionnée dans l’huile. Le but était de traiter des

huiles de friture usagées jusqu’à obtenir un produit suffisamment pur afin

de pouvoir le négocier en tant que graisse purifiée à usage industriel. Une usine entière a été réaménagée pour pouvoir produire à

travers une série d’opérations unitaires plus de 10 000 tonnes annuelles de

biofioul proposées aux industriels qui s’engagent dans le développement

durable. En effet cette graisse de seconde main est une énergie renouvelable

puisque issue de l’alimentation : elle sert à fabriquer des produits

d’entretien mais aussi sert de base à la fabrication de bio-carburant en

dehors du territoire national (la plupart des autres pays européens encourage

ce type d’initiative). 3% de la production de l’usine sont utilisés en

interne (biocombustible dans la chaudière à fioul) dans un but d’autarcie énergétique. L’analyse des fumées montre une combustion parfaite sans production de

monoxyde de carbone, imbrûlés ou NOx.

Pour respecter l’environnement et limiter la production

de déchets, l’usine a été conçue de façon optimisée : elle

fonctionne essentiellement grâce à des réseaux en circuit fermé (recyclage

de l’eau chaude, des eaux de lavage), sans rejet d’eaux usées à l’égout

et sans combustibles autre que celui produit.

Les principes de traitement sont les mêmes que dans les

autres VEG : extraction et concentration se font SANS ajout de produits

chimiques. Cela fait que le produit employé comme bio-combustible n’est plus

un déchet mais de la biomasse (énergie renouvelable) selon la définition

européenne : «déchets végétaux provenant du secteur industriel

de la transformation alimentaire, si la chaleur produite est valorisée».

Le gisement de déchets gras valorisable en bio-fioul est évalué pour la

France à 350 000 tonnes par an. 1 tonne de biofioul remplace le tonnage équivalent de fioul d’origine fossile,

ceci dans l’optique du développement durable.

Résumé économique des avantages du VEG X200 pour les déchets gras

L’économie réalisée par l’utilisation du VEG X200

peut se décliner comme suit :

Economie de traitement + économie d’achat de combustible,

soit, pour

le traitement concurrent d’épuration biologique, la production d’un kilo

d’oxygène par kilo de graisse à détruire (ou par kilo de DCO), c’est-à-dire

3 kWh\kg de graisse par aération mécanique. A cela se rajoute à un moindre

niveau l’achat d’enzymes, pour hydrolyser\liquéfier la graisse et la rendre

ainsi accessible aux bactéries, ainsi que l'achat de nutriments. On dépense donc au minimum 0,15 €/kg de

graisse éliminée en station (kWh à 0,05 centimes €).

Economie de traitement + économie d’achat de combustible,

soit, pour

le traitement concurrent d’épuration biologique, la production d’un kilo

d’oxygène par kilo de graisse à détruire (ou par kilo de DCO), c’est-à-dire

3 kWh\kg de graisse par aération mécanique. A cela se rajoute à un moindre

niveau l’achat d’enzymes, pour hydrolyser\liquéfier la graisse et la rendre

ainsi accessible aux bactéries, ainsi que l'achat de nutriments. On dépense donc au minimum 0,15 €/kg de

graisse éliminée en station (kWh à 0,05 centimes €).

La gestion des graisses en station d'épuration représente une dépense de 300

à 900 euros/t, selon la Générale des eaux (colloque Bretagne Eau Plus de juin

1999). La différence se joue surtout sur les coûts d'élimination des boues

car une tonne de graisse amène également trois tonnes de boues biologiques (à

33% de Matière Sèche), avec une évacuation plus ou moins onéreuse selon les

régions.

La gestion des graisses en station d'épuration représente une dépense de 300

à 900 euros/t, selon la Générale des eaux (colloque Bretagne Eau Plus de juin

1999). La différence se joue surtout sur les coûts d'élimination des boues

car une tonne de graisse amène également trois tonnes de boues biologiques (à

33% de Matière Sèche), avec une évacuation plus ou moins onéreuse selon les

régions.

Valorisation du bio-combustible ( 90 à 95% du PCI du fioul lourd), elle

n’est pas taxée comme les combustibles fossiles et n’apporte pas de

pollution atmosphérique soufrée. On épargne donc environ 0,15€/kg de

graisse éliminée en chaudière.

Valorisation du bio-combustible ( 90 à 95% du PCI du fioul lourd), elle

n’est pas taxée comme les combustibles fossiles et n’apporte pas de

pollution atmosphérique soufrée. On épargne donc environ 0,15€/kg de

graisse éliminée en chaudière.

Le procédé VEG conduit donc à une économie globale de

0,3€/Kg de graisse traitée.

Une industrie produisant 100 tonnes par an de graisse

arrive donc à un temps de retour d’investissement de 2 ans.

Schéma (cliquez dessus

pour l'agrandir)

|